W dzisiejszym artykule porozmawiamy o obróbce materiałów twardych. Głównie będą to stale hartowane, ale też żeliwa i stale proszkowe.

Stale hartowane to rodzaj stali, która została poddana procesowi hartowania w celu poprawy jej właściwości mechanicznych, takich jak twardość i wytrzymałość na ścieranie. Proces hartowania polega na nagrzewaniu stali do wysokiej temperatury (zwykle 30-50ºC powyżej temperatury przemiany austenitycznej), a następnie szybkim chłodzeniu jej w wodzie, cieczy hartowniczej, oleju lub powietrzu.

Hartowanie jest jednym z etapów obróbki cieplnej stali, który może być stosowany samodzielnie lub w połączeniu z innymi procesami, takimi jak odpuszczanie, aby uzyskać pożądane właściwości materiału. Oto główne kroki procesu hartowania:

- Nagrzewanie: Stal jest nagrzewana do określonej temperatury, często między 800 a 900°C, w zależności od składu chemicznego stali.

- Utrzymywanie temperatury: Stal jest utrzymywana w tej temperaturze przez pewien czas, aby zapewnić równomierne nagrzanie.

- Chłodzenie: Stal jest szybko chłodzona w medium chłodzącym, takim jak woda, olej lub powietrze. Szybkie chłodzenie prowadzi do przemiany martenzytycznej, która znacznie zwiększa twardość stali.

W wyniku hartowania stal staje się bardzo twarda, ale jednocześnie może stać się krucha. Aby poprawić jej elastyczność i wytrzymałość, często przeprowadza się dodatkowy proces odpuszczania, który polega na ponownym nagrzaniu stali do niższej temperatury (zwykle od 150 do 650°C) i powolnym jej chłodzeniu.

Zastosowania stali hartowanych

Stale hartowane są szeroko stosowane w różnych gałęziach przemysłu, gdzie wymagana jest wysoka twardość i odporność na ścieranie, na przykład:

- Narzędzia skrawające (np. wiertła, noże, piły)

- Części maszyn (np. wały, koła zębate, łożyska)

- Elementy konstrukcyjne (np. sprężyny, części narażone na duże obciążenia)

Hartowanie jest kluczowym procesem w inżynierii materiałowej, który pozwala dostosować właściwości stali do specyficznych wymagań aplikacji.

Obróbka skrawaniem stali hartowanych jest wyzwaniem ze względu na wysoką twardość i ścieralność tych materiałów. Skuteczne skrawanie wymaga stosowania odpowiednich narzędzi i technik, aby zapewnić wysoką jakość wykończenia powierzchni i minimalizować zużycie narzędzi.

Narzędzia do obróbki stali hartowanych:

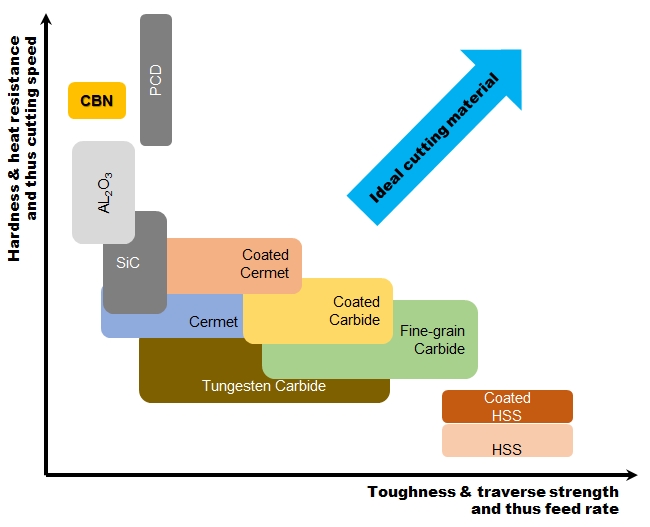

1.Węglik spiekany: Narzędzia wykonane z węglika spiekanego są najczęściej stosowane ze względu na ich wysoką twardość i odporność na zużycie.

2.Cermetale: Narzędzia cermetalowe łączą właściwości ceramiki i metali, co pozwala na uzyskanie dobrej twardości i wytrzymałości. Nadają się do obróbki stali o twardości do około 60 HRC.

3.Ceramika: Narzędzia ceramiczne są bardzo twarde i odporne na wysokie temperatury, co czyni je idealnymi do obróbki stali hartowanych o twardości do około 65 HRC. Wadą jest ich kruchość, co może prowadzić do pęknięć narzędzi przy obróbce z dużymi siłami.

4.Azotek boru (CBN): Narzędzia wykonane z sześciennego azotku boru (CBN) są najbardziej odpowiednie do obróbki bardzo twardych stali (powyżej 65 HRC). CBN jest niezwykle twardy i odporny na zużycie oraz wysokie temperatury.

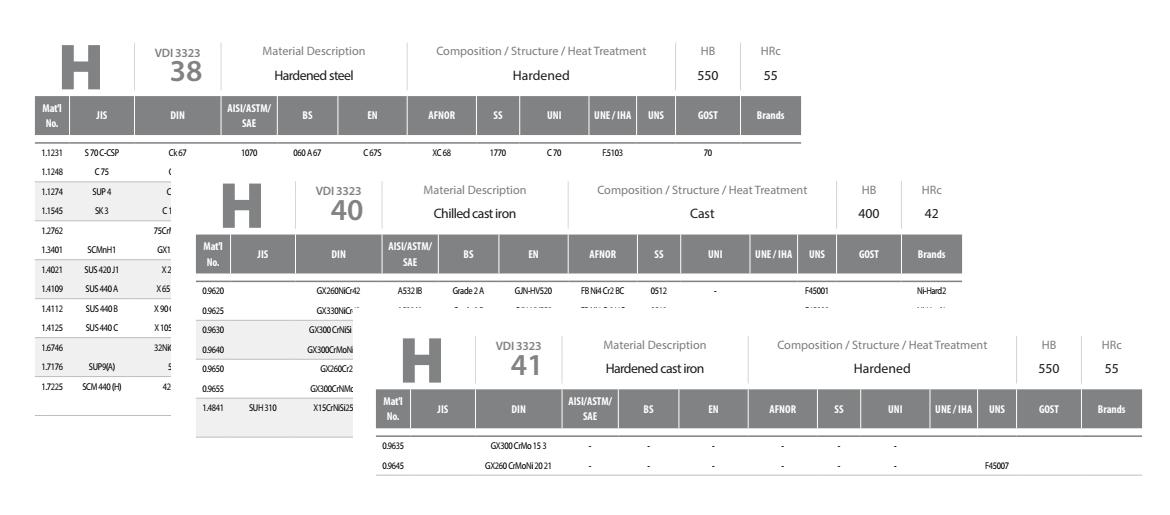

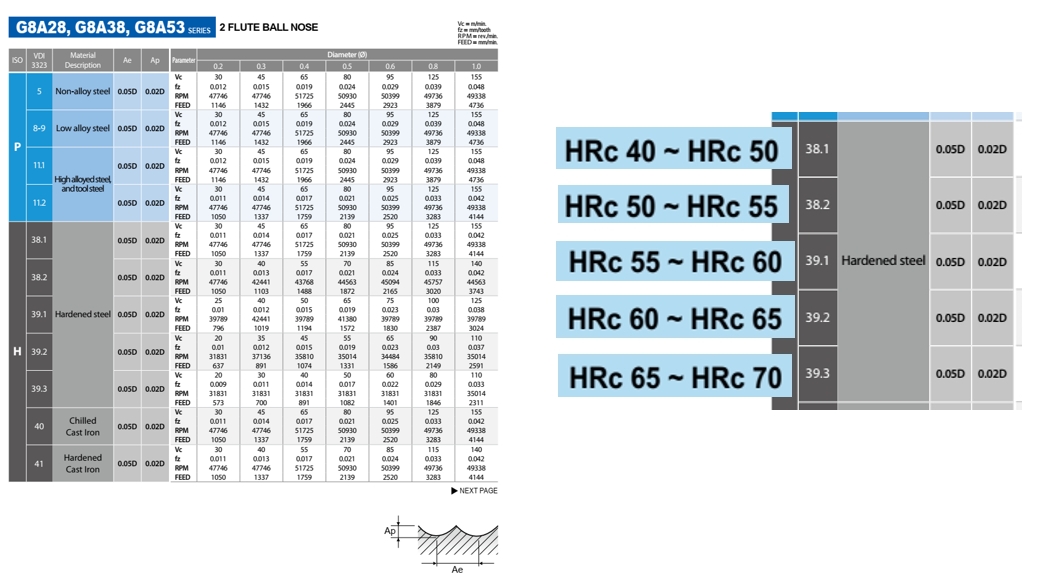

Zanim zaczniemy przyjrzyjmy się grupom materiałowym VDI jakie znajdziemy w naszym katalogu

Znajdziemy tam parę gatunków stali hartowanych, żeliwo modyfikowane (najczęściej chodzi o żeliwo, które jest chłodzone już w formie i hartuje się powierzchniowo, tworząc twardą skorupę) oraz żeliwa hartowane tradycyjnie.

Materiałów, które się hartują jest jednak znacznie więcej, a to co będzie determinowało wybór parametrów to głównie ich twardość, więc poniżej zamieszczamy przydatną ściągę opisującą twardość dla danych grup VDI

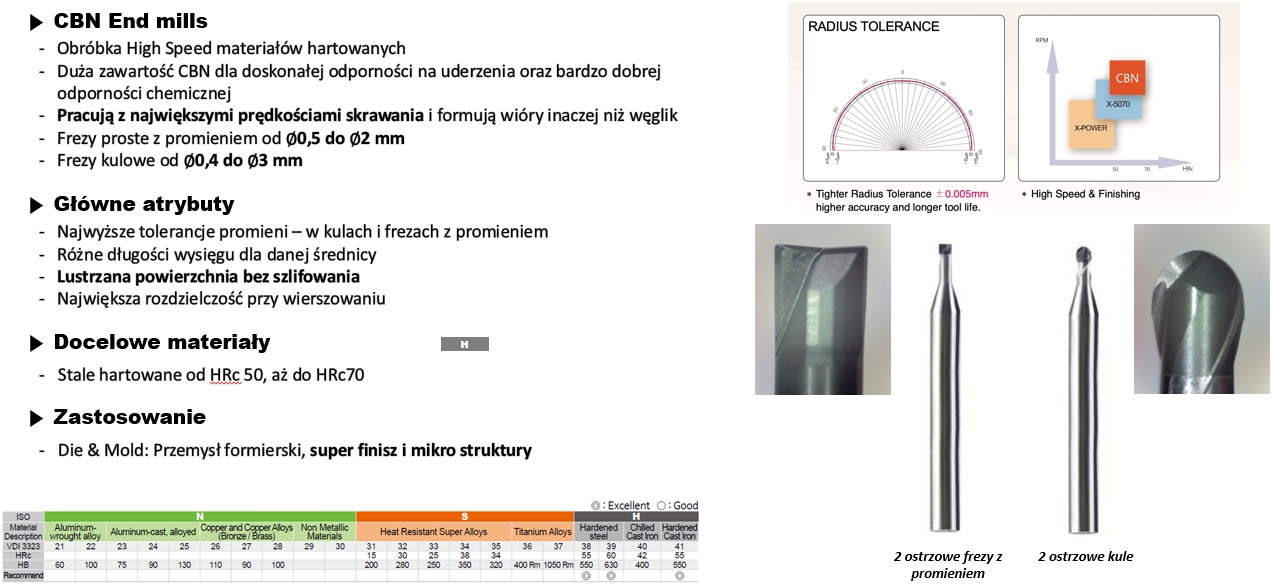

Zacznijmy może od narzędzi wykonanych z Borazonu, który jest jednym z najdoskonalszych do obróbki twardego.

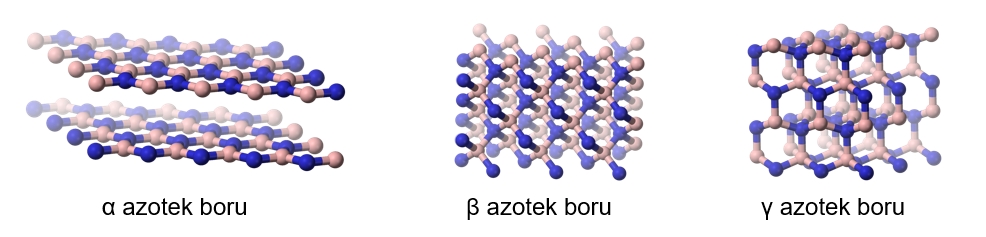

Azotek boru, z którego wykonane są narzędzia borazonowe, to nieorganiczny związek chemiczny boru i azotu, który występuje w trzech odmianach (α, β, γ):

Azotek boru β, który nas najbardziej interesuje, to odmiana polimorficzna o układzie normalnym (sześciennym), wytworzony po raz pierwszy przez Roberta Wentorf`a w 1957r., jest drugim, po diamencie, najtwardszym materiałem jaki znamy

W 1969r. CBN (sześcienny azotek boru) został zaprezentowany na szerszym rynku przez General Electric pod nazwą BORAZON®. Komercyjna produkcja CBN rozpoczęła się dopiero na początku lat 90-tych.

Technicznie nazwa PCBN (podobnie do PCD i Diamentu) jest bardziej trafna

Polikrystaliczny azotek boru (PCBN) to materiał kompozytowy składający się z sześciennego azotku boru (cBN) oraz ceramicznego lub metalowego spoiwa

PCBN jest chemicznie obojętny aż do temperatur rzędu 1500ºC oraz, w przeciwieństwie do PCD, nie reaguje z żelazem

PCBN jest szeroko stosowane jako narzędzie do obróbki materiałów twardych i/lub abrazyjnych zawierających żelazo jak żeliwo i stale hartowane

Odpowiednie dobranie PCBN (zawartość cBN, wielkość ziarna, spoiwo) oraz geometrii ostrza jest zazwyczaj dużo bardziej wymagająca niż ma to miejsce w przypadku węglików.

Narzędzia borazonowe są jednymi z najlepszych do obróbki twardego, ale są bardzo drogie i wymagają bardzo dużych prędkości obrotowych. W praktyce wykorzystuje się je do mikrofiniszu oraz do nadawania mikrostruktury małymi narzędziami, wykorzystując wysokoobrotowe wrzeciona wymienne (wkładane w uchwyty narzędziowe), często napędzane powietrzem lub chłodziwem.

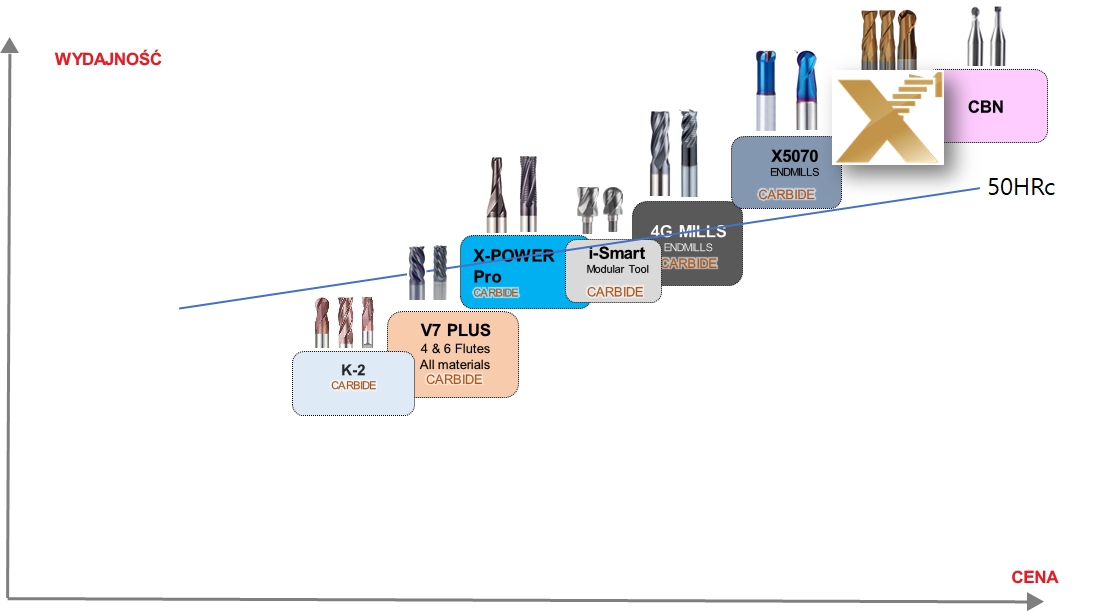

Przyjrzyjmy się zatem jak wygląda pozycjonowanie narzędzi YG-1 do twardego:

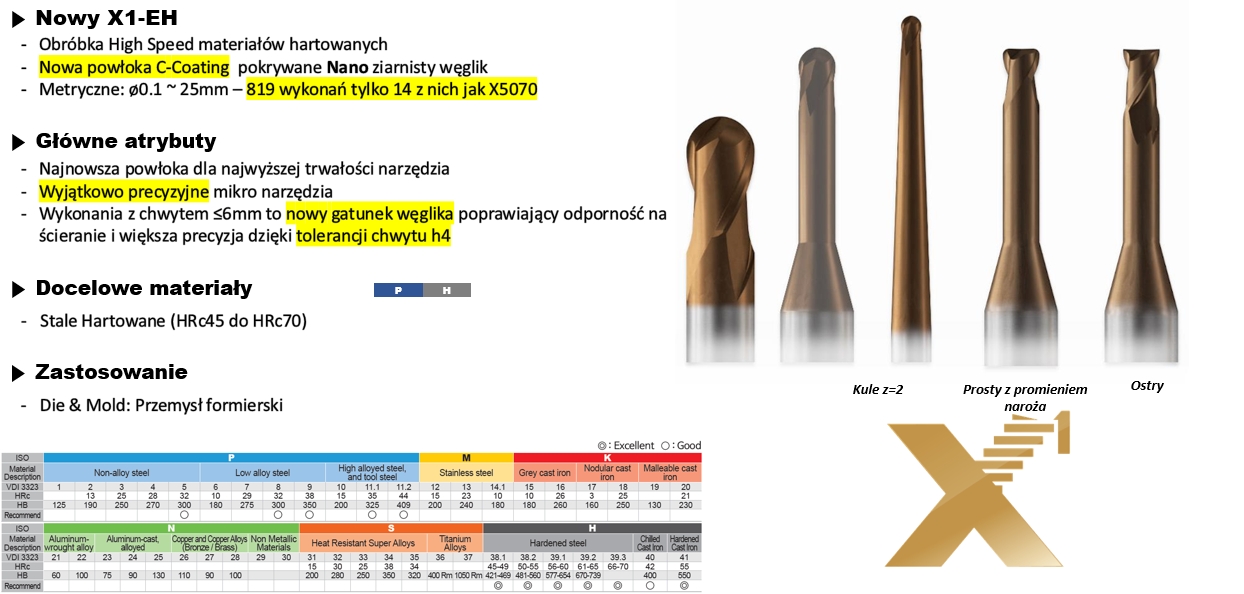

Zaraz poniżej narzędzi wykonanych z CBN znajduje się drugi bohater dzisiejszego artykułu - frezy X1

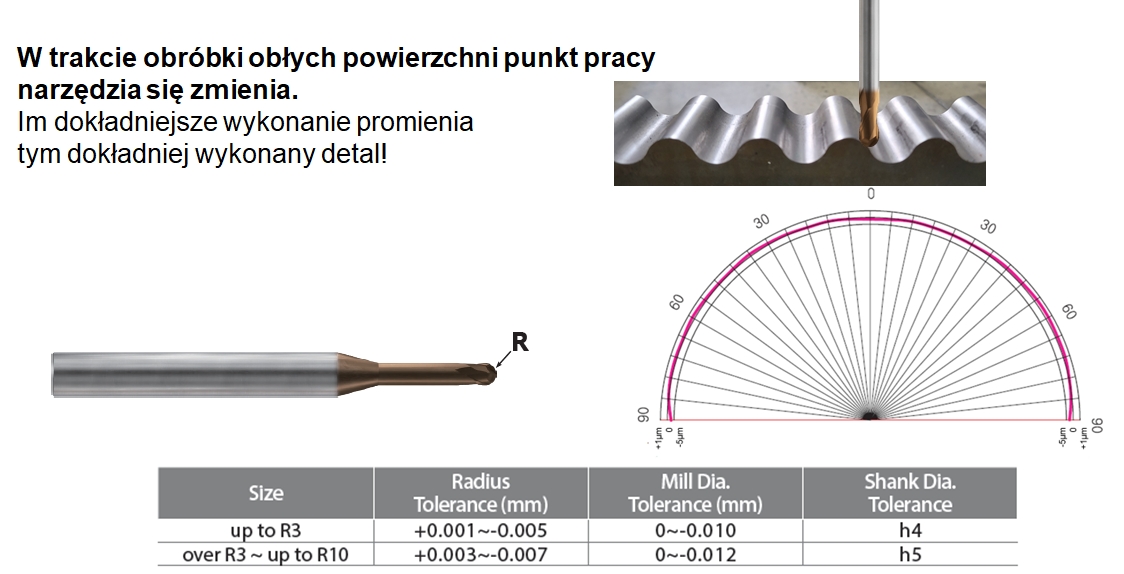

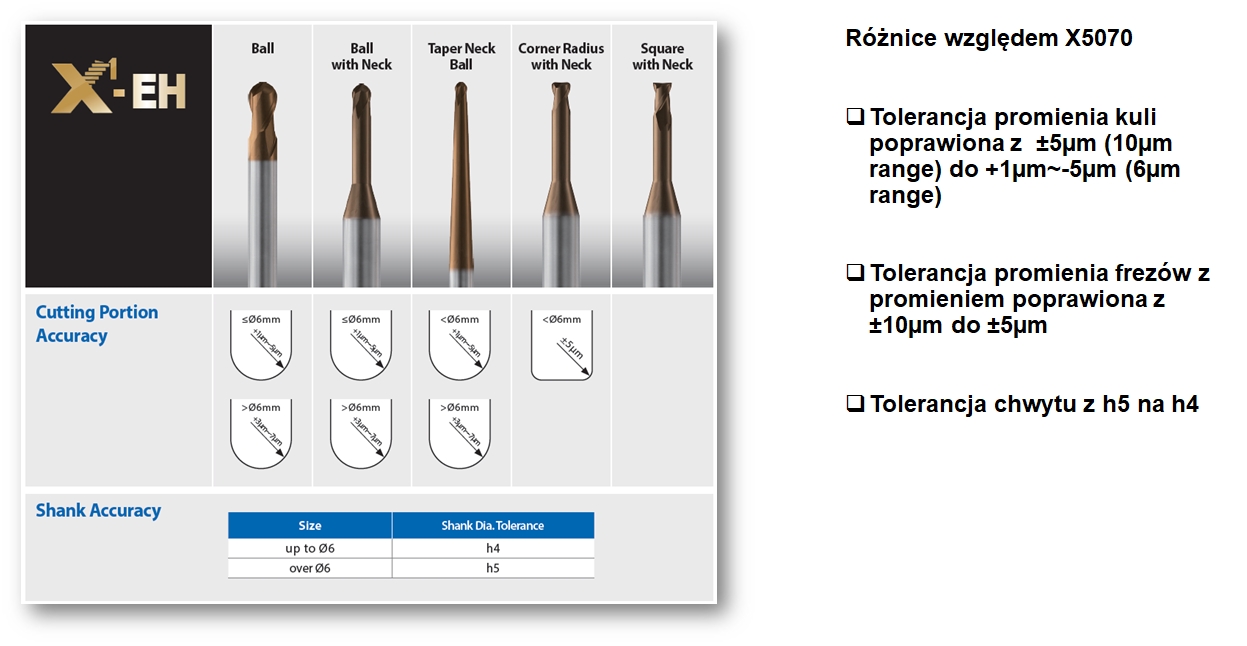

Tolerancja wykonania

Im dokładniejsze narzędzie tym lepszy detal

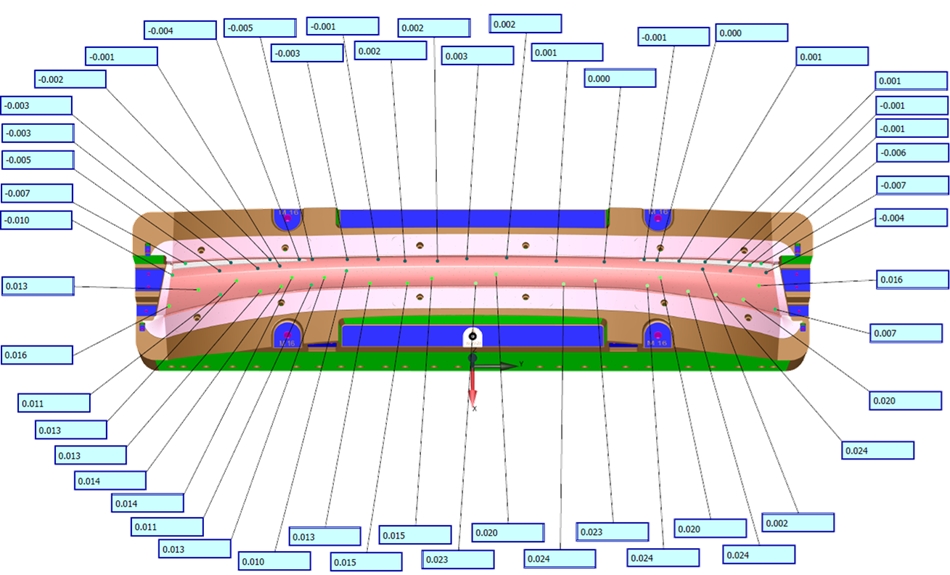

Coraz częściej spotykamy się z detalami o wyśrubowanych tolerancjach:

Dlatego opracowaliśmy narzędzie spełniające najbardziej rygorystyczne wymagania w tym aspekcie:

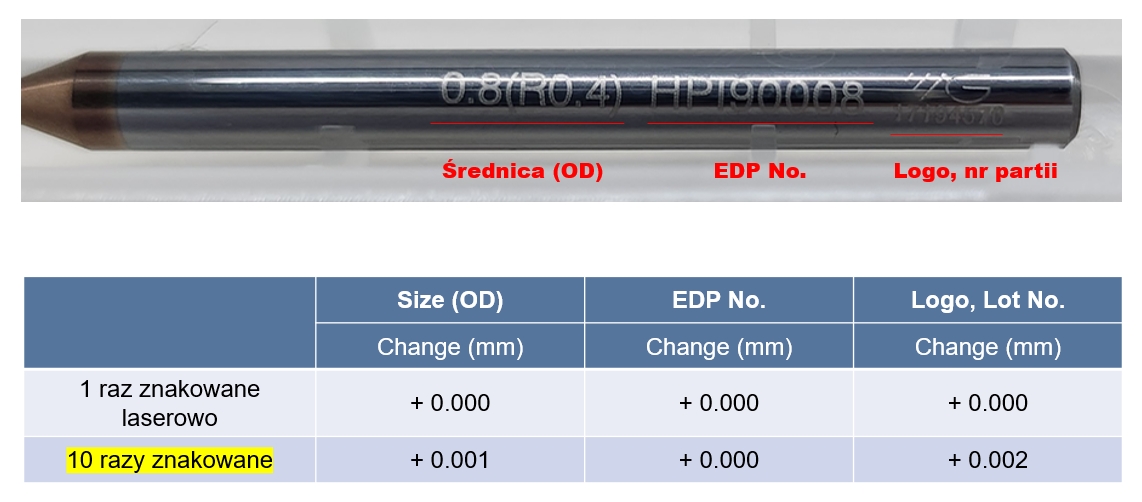

Nawet znakowanie chwytu było brane pod uwagę:

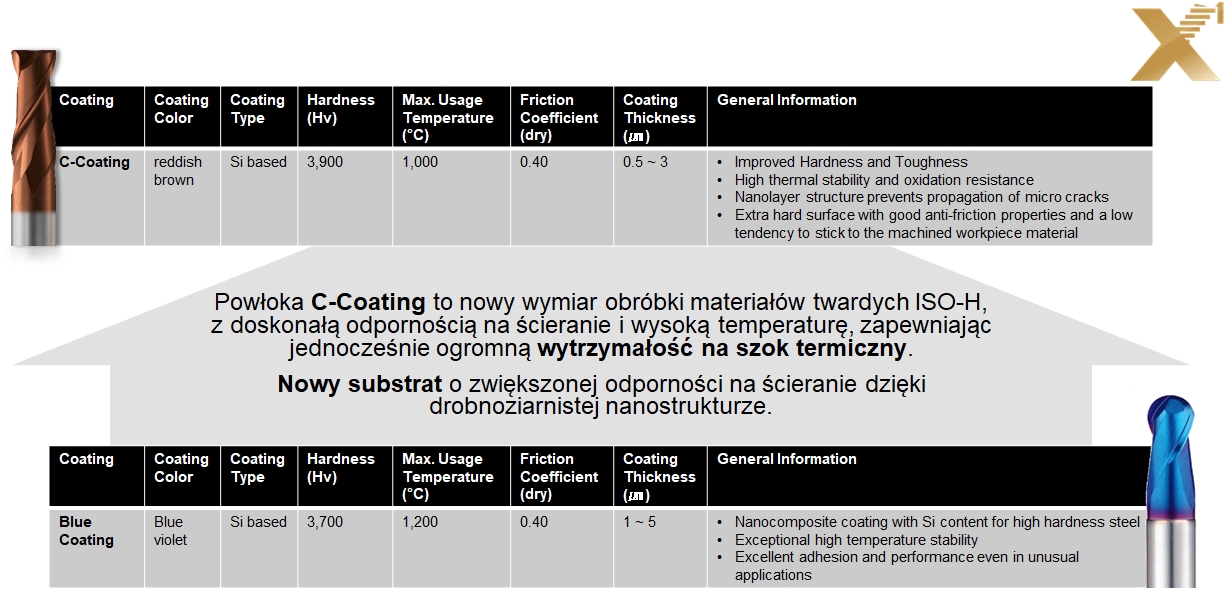

Powłoka C-Coating:

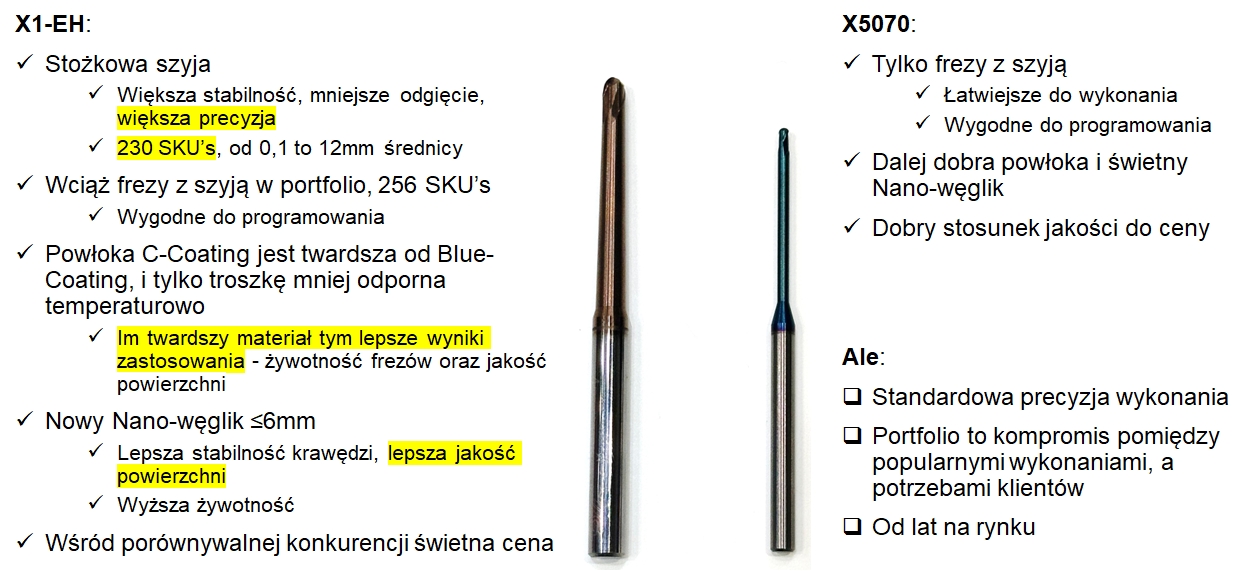

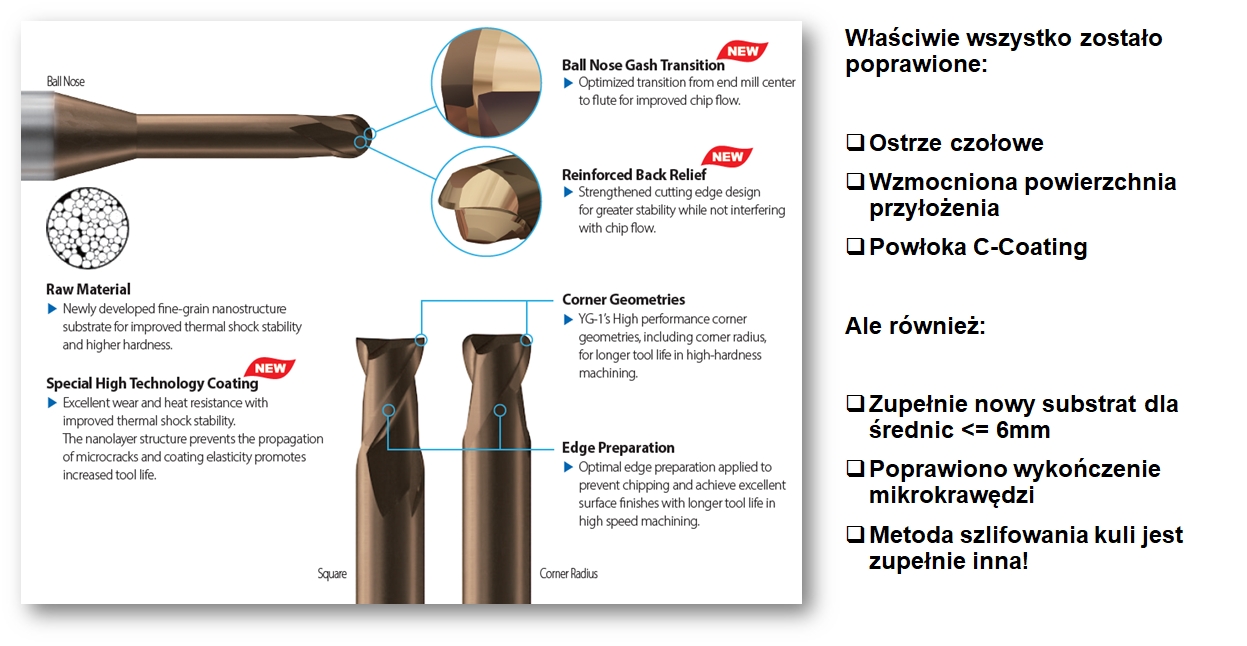

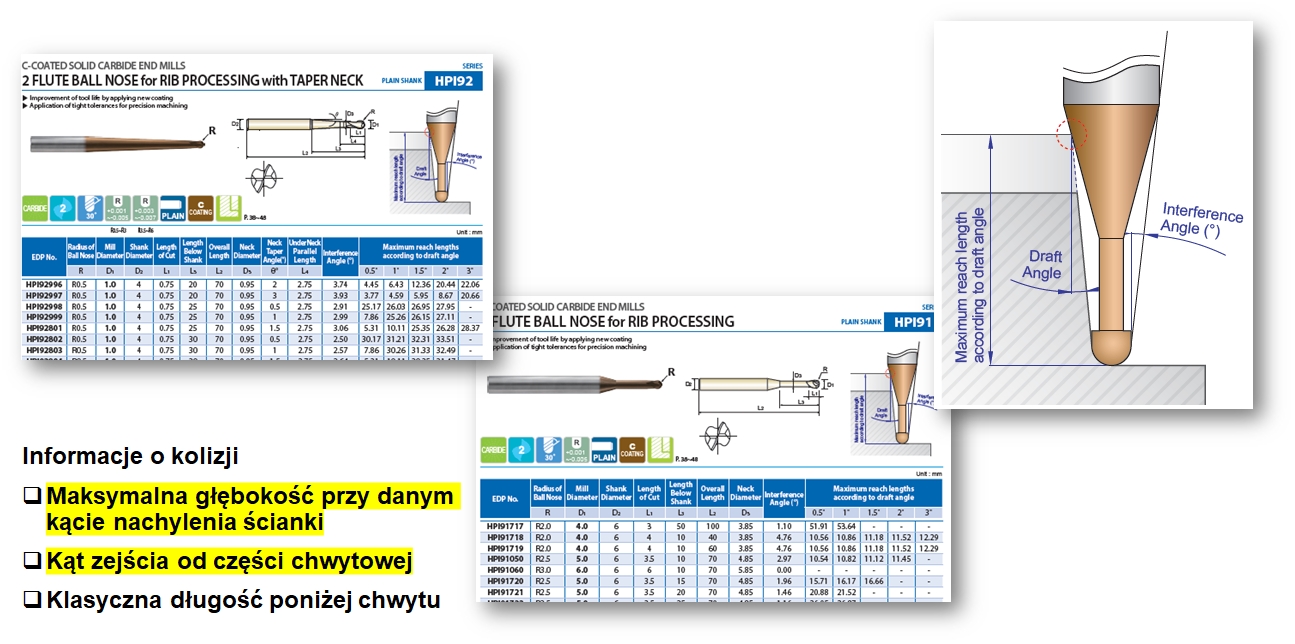

Porównanie frezów X1 z X5070:

Dla X1 został również opracowany nowy katalog, który objaśnia obudowę oraz zalety nowych narzędzi:

Do pobrania tutaj:

https://www.yg-1.pl/produkty/frezy/product/frezy%20X1-EX

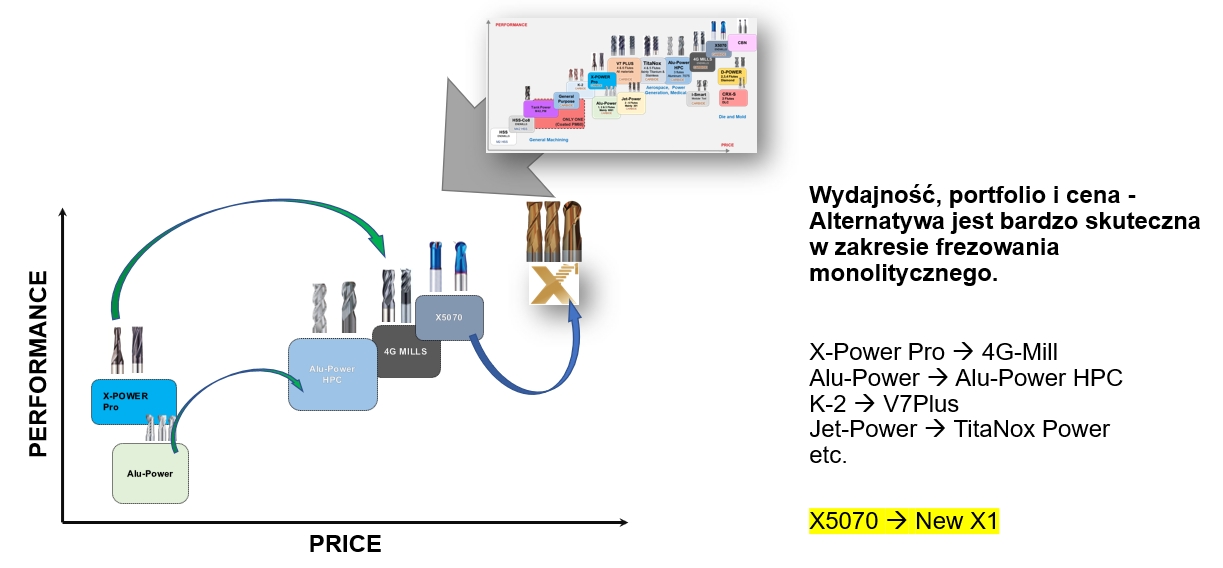

Nowe narzędzie doskonale wpisuje się w koncepcję wysokowydajnych alternatyw wewnątrz katalogu YG-1:

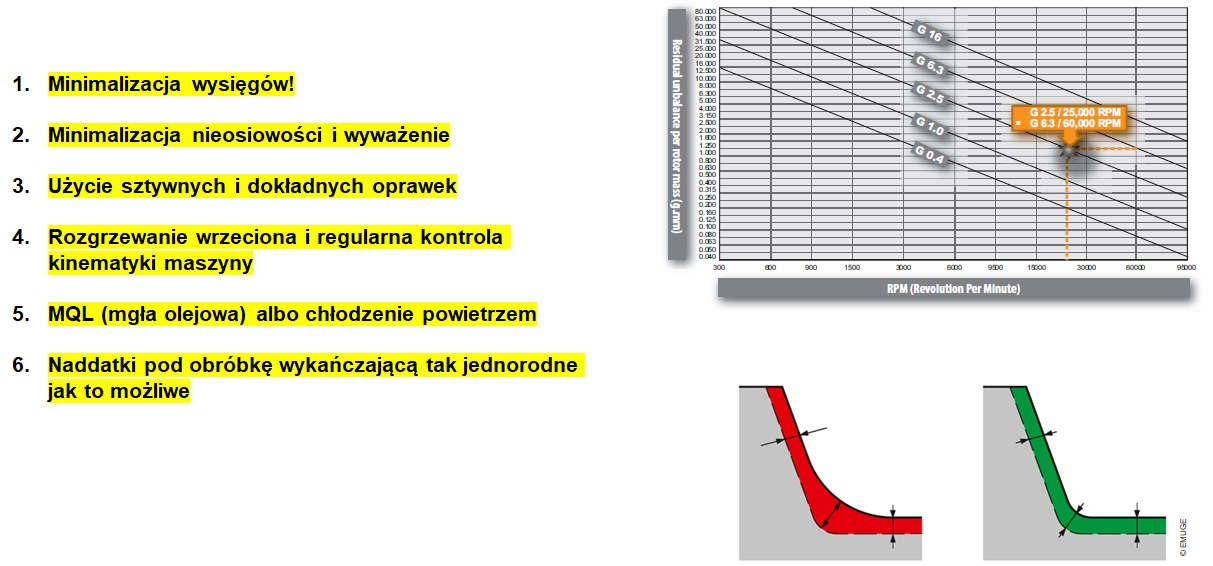

Dobre rady:

Po pierwsze warto przypomnieć artykuł o średnicy efektywnej narzędzi kulowych.

https://www.yg-1.pl/baza-wiedzy/technicznewtorki/361-parametry-obrobki-w-materialach-hartowanych

Nie chodzi o to żeby za każdym razem redukować prędkości skrawania, ale o to, żeby brać pod uwagę również którą częścią sfery pracują narzędzia kulowe

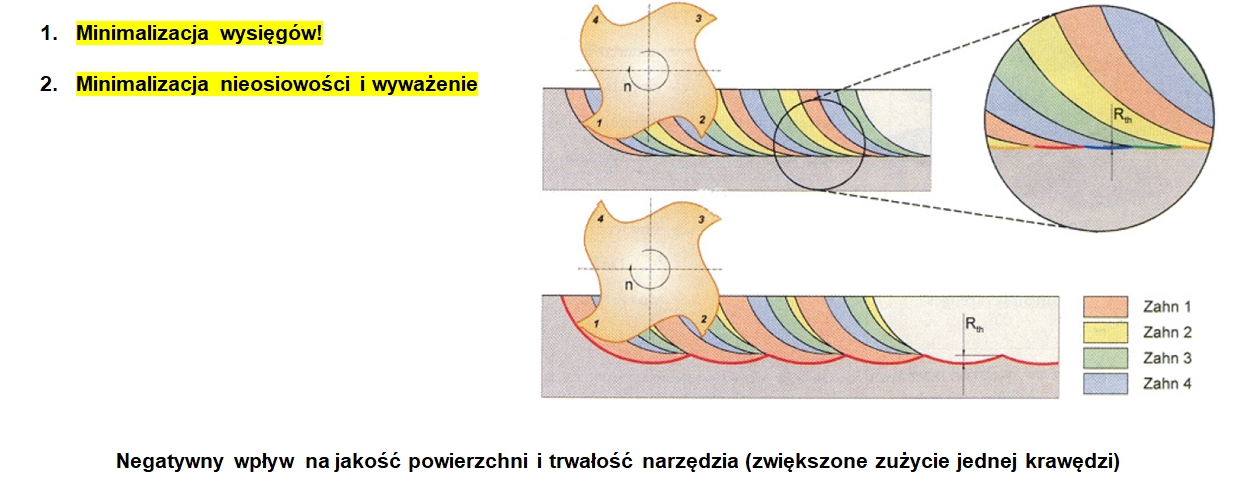

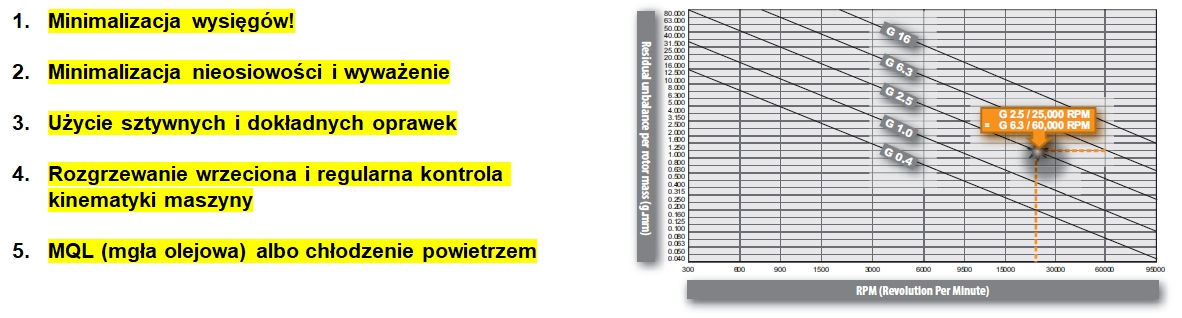

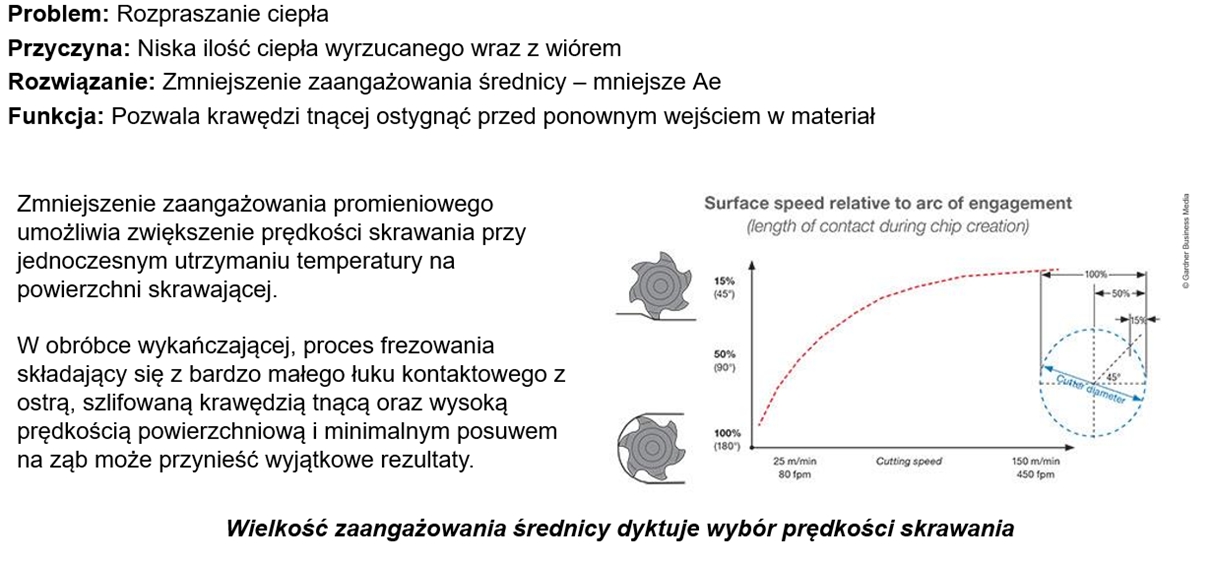

oraz parę innych rzeczy na które warto zwrócić uwagę podczas obróbki twardego i nie tylko twardego:

Jeżeli macie pytania, jesteśmy do Waszej dyspozycji - kontakt

Opracowanie artykułu:

Maciej Gara

Product manager – frezowanie / Inżynier aplikacyjny