W dzisiejszych czasach wszystko musi być najszybsze, najlepsze i najtrwalsze, a przy tym najtańsze... Spece od marketingu prześcigają się w wymyślaniu coraz to nowych sloganów reklamowych. Dotyczy to również nas, jako producentów narzędzi skrawających, ale też producentów i dostawców maszyn i oprogramowania. Dzisiaj odpowiemy sobie na pytanie czy to tylko marketing i spróbujemy usystematyzować parę terminów.

Pojęcie obróbki szybkościowej jest tak często używane, że można odnieść wrażenie, że każda jedna obróbka jest szybkościowa i tak w pewnym stopniu jest! Tzn. nie każda, ale pojęcie to jest niebywale obszerne, z biegiem czasu nabierało na obszerności a granica tej szybkościowości jest mocno umowna. W ramach pojęcia High Speed Machining (HSM), bo tak nazywa się to po angielsku, możemy wyróżnić różne strategie, ale wszystkie będą miały na celu poprawę wydajności, a tym samym parametru objętości wolumetrycznej wiórów usuwanych na minutę MRR (Material Removal Rate) , o którego opieraliśmy się już wielokrotnie, choćby przy okazji artykułu:

Zatem samo pojęcie nie jest jedynie chwytem reklamowym, ale należ zaznaczyć, że to od nas użytkowników zależy, czy dane rozwiązanie będzie High Speed.

My skupimy się na strategiach w ramach dostępnych narzędzi do ich realizacji, ale sedno pozostaje bez zmian.

Jakie możemy wyróżnić strategie, które będą wchodziły w skład High Speed Machining:

- Obróbki z dużymi prędkościami skrawania

To niegdyś była kwintesencja obróbki HSM, ale, jak wspomnieliśmy, pojęcie się rozszerzyło.

- Peel Milling - Frezowanie z małym udziałem bocznym narzędzia - Ae i możliwie największym udziałem wysokości narzędzia - Ap. Głównie narzędzia monolityczne. Taka strategia, poprzez skrócenie czasu kontaktu pojedynczego ostrza z materiałem, pozwala nam na obniżenie temperatur w przestrzeni roboczej, a to na zwiększenie dostępnych prędkości skrawania. O utrzymanie wysokiego MRR dba tutaj wysokość skrawania i zwiększony posuw na ząb. Dodatkowo nie potrzebujemy dużo miejsca na wióry w rowkach wiórowych i możemy zastosować narzędzia wielopiórowe (np z=6, z=8). Ich gruby rdzeń oraz 45-cio stopniowe spirale zapewniają stabilność również wymiarową - poprzez mniejszy efekt odginania.

Przykłady z naszego katalogu podpowiadające parametry:

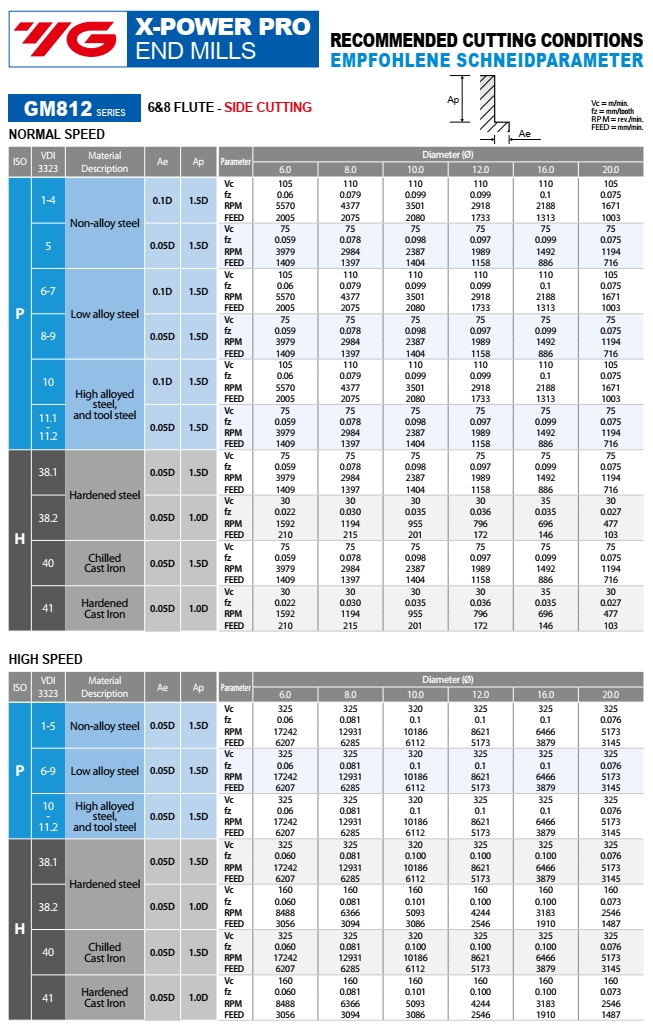

Parametry Normal Speed i High Speed frezów X-Power Pro z=6 dla stali i materiałów twardych

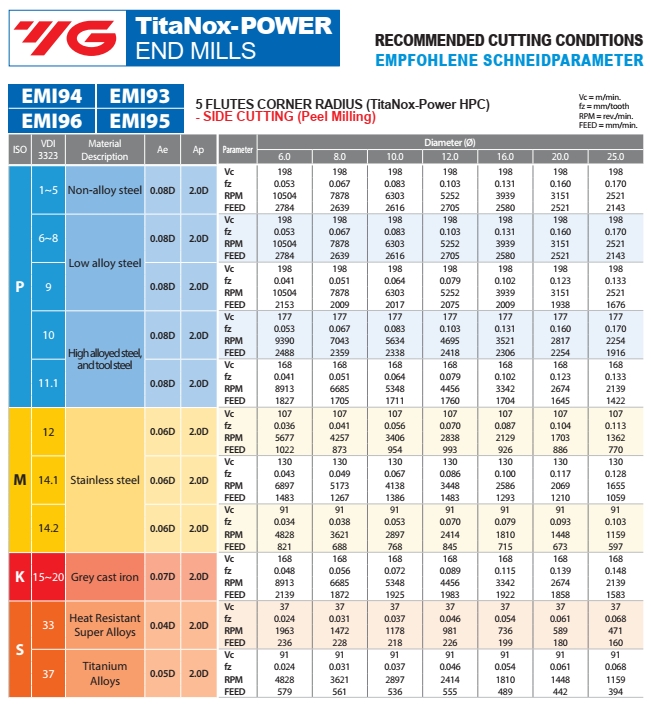

Parametry Peel Milling frezów TitaNox HPC z=5 również dla stali nierdzewnych, tytanu i superstopów

- Wykorzystanie krzywej Solomona. Przy okazji HSM nie można nie wspomnieć o krzywej Solomona. W latach `30 XX wieku Carl Solomon zauważył, że przy prędkościach 5-10x większych niż standardowe, temperatury w przestrzeni roboczej zaczynają spadać. Zależność tą pokazuje rysunek poniżej.

2. Obróbki z dużymi posuwami

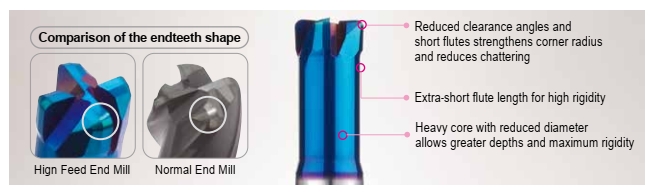

- High Feed Milling (HF) - Frezowanie z małą wysokością skrawania Ap (często będącą tylko częścią wielkości promienia naroża lub programowalnego promienia), a większą, wynoszącą 30%-100%xD, szerokością skrawania Ae. Wysoką wydajność otrzymuje się tutaj poprzez wielokrotnie większe posuwy na ostrze niż ma to w przypadku standardowej obróbki. Tutaj również możemy stosować narzędzia wielopiórowe, a dodatkowym atutem jest nadawanie dokładniejszego kształtu detalu na etapie obróbki zgrubnej, co jest bardzo istotne w przypadku obróbki skosów i powierzchni swobodnych. Dedykowane narzędzia mają wzmocnione krawędzie tnące, a ich geometria powoduje wręcz wzrost stabilności przy zwiększaniu posuwu (składowa sił skierowana w kierunku wrzeciona)

Przykłady wykonań narzędzi High Feed

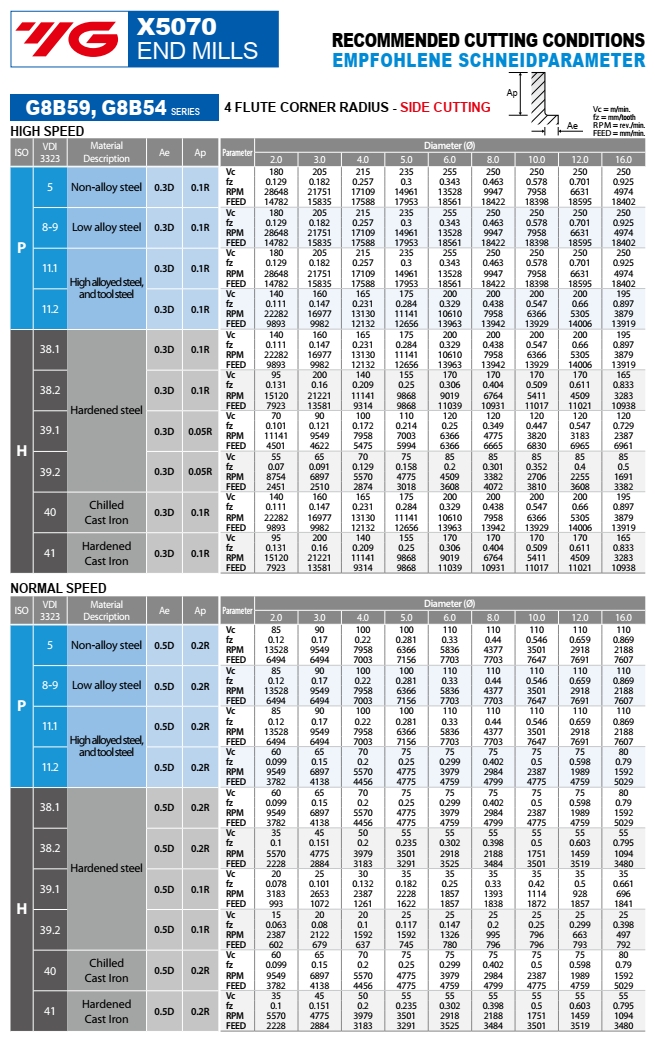

Frezy monolityczne X5070 do materiałów twardych

Parametry tego narzędzia to przykład łączenia dużych prędkości skrawania oraz posuwu

Narzędzia składane High Feed

3. Obróbki wysokowydajne

Łączenie powyższych ze zdobyczami dzisiejszej technologii programowania maszyn CNC

- High Eficiency Machining (HEM) - Poza oczywistym zwiększaniem wydajności (Material Removal Rate ponownie) strategia mająca głównie na celu ograniczanie jałowej pracy narzędzia (frezowania powietrza)

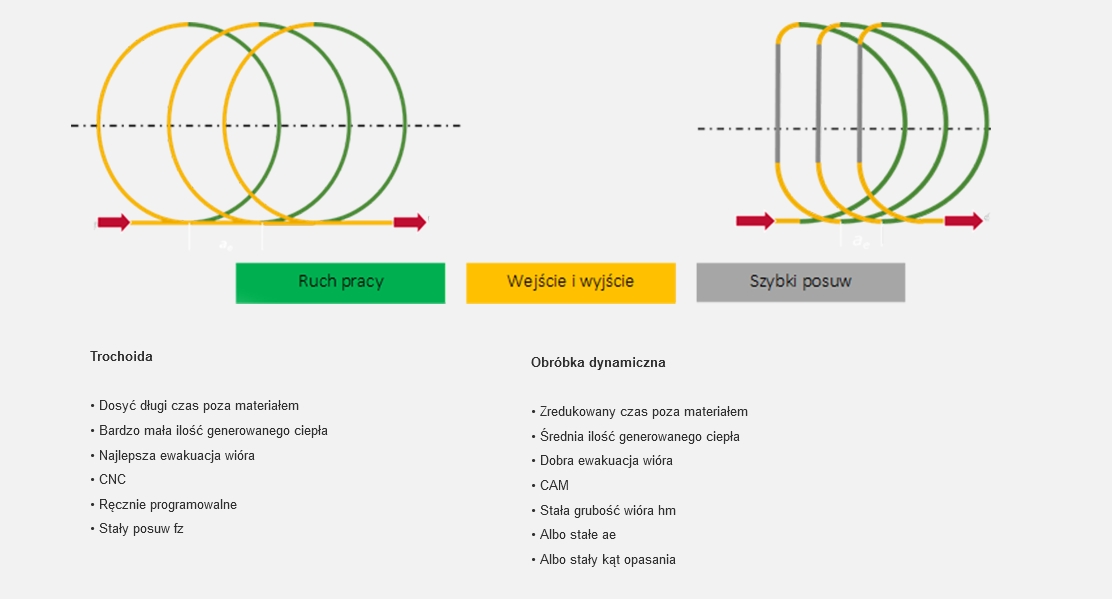

- Trochoidal oraz Dynamic Milling - Strategie (dynamic milling jako rozwinięcie koncepcji trochoidal) takiego prowadzenia ścieżki narzędzia, aby zapewnić: cienkie i lekkie wióry, które będą potem łatwe do usuwania z przestrzeni roboczej, niskie temperatury, niskie siły skrawania, większą trwałość narzędzi i bardziej kontrolowane warunki obróbki. Są dostosowane do nowych, szybkich, ale niekoniecznie sztywnych maszyn.

Jak widać podejścia się przeplataj, śmiem twierdzić, że jedne bez drugich i bez podejścia konwencjonalnego nie mogłyby istnieć, ale może dzisiejsza lektura rozjaśniła nieco ten bałagan skrótów.

Jeżeli macie pytania, jesteśmy do Waszej dyspozycji - kontakt

Opracowanie artykułu:

Maciej Gara

Product manager – frezowanie / Inżynier aplikacyjny