Dzisiaj odpowiemy sobie na pytanie jakie znamy sposoby zużycia narzędzi do frezowania i jak radzić sobie z częścią z nich

Zanim zabierzemy się za ocenę zużycia warto odpowiedzieć sobie na podstawowe pytania przy rozwiązywaniu problemów:

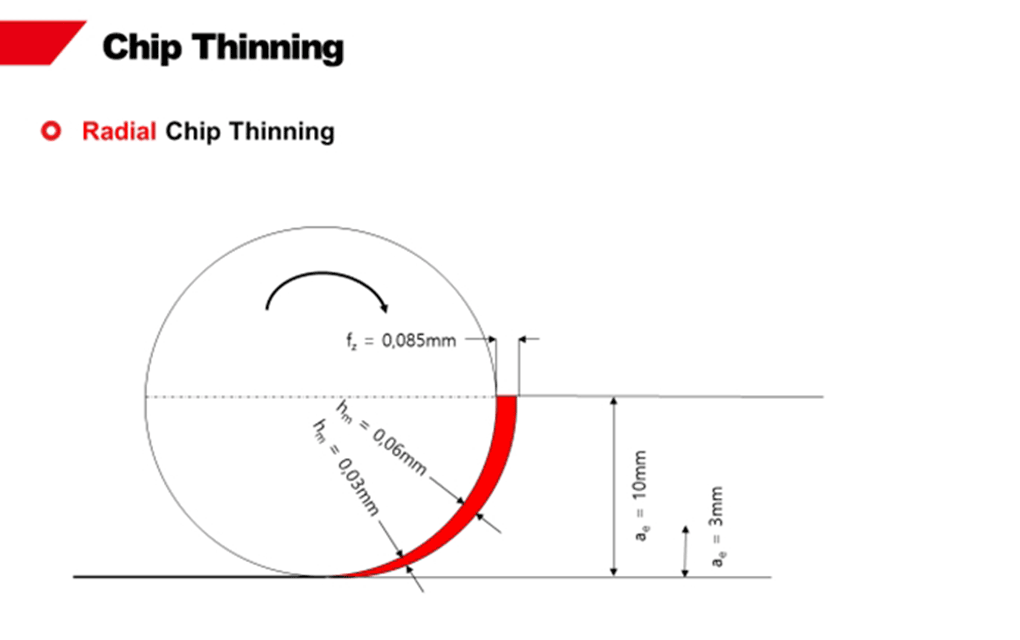

Czy posuw na ząb jest niższy od zalecanego?

- Wycieranie krawędzi tnącej

- Wibracje!

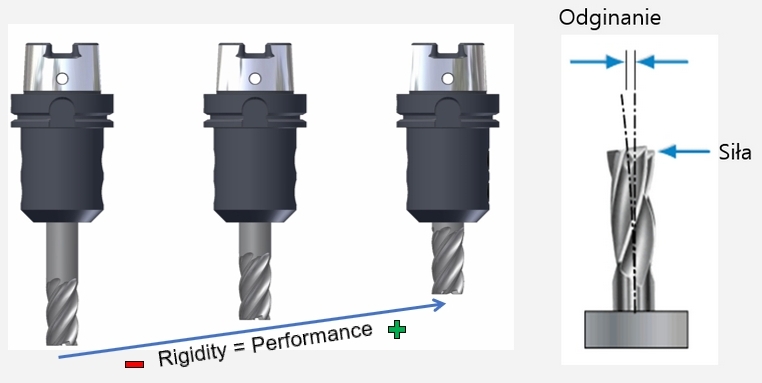

Czy oprawka jest wystarczająco dokładna i stabilna?

- Niejednorodny ładunek wiórów + duże bicie narzędzia

- Przeciążenie, odpryski, wibracje

Czy mocowanie, wrzeciono i łożyska liniowe maszyny są sztywne?

- Odginanie, hałas, zadziory

Jednym z najczęstszych problemów jest zbyt niskie obciążenie wiórami

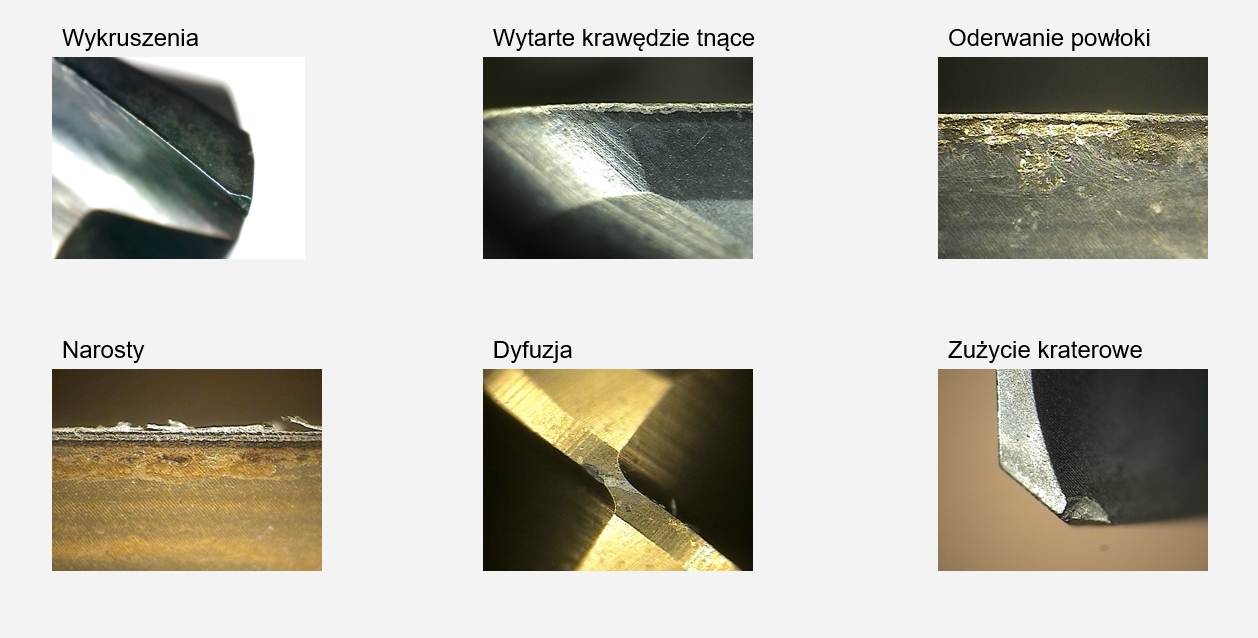

Rodzaje zużycia

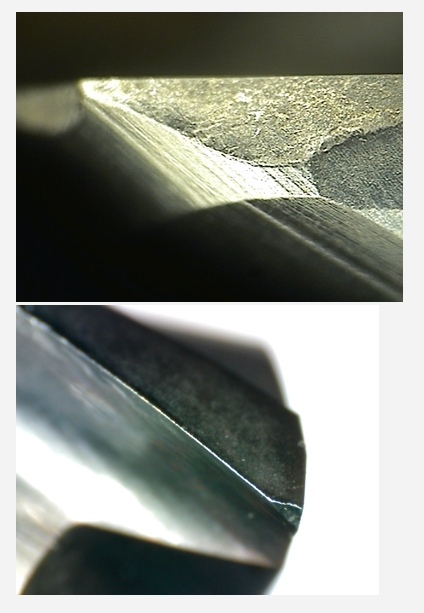

Wykruszenia krawędzi

Wykruszenie to możliwe do uniknięcia mikropęknięcie krawędzi tnącej.

Przyczyna:

Kąt ostrza jest zbyt mały (kąt pomiędzy powierzchnią natarcia a powierzchnią przyłożenia)

Niewystarczająca udarność węglika

Zużycie kraterowe - nadmierna eksploatacja

Rozwiązanie:

Narzędzie powinno być stabilne, mniej wysunięte

Wybrać mocniejszą geometrię (kąt natarcia i/lub kąt przyłożenia).

Wzmocnienie krawędzi (np. honowanie)

Użyj mocniejszego gatunku węglika

Sprawdź posuw na ząb

Sztywność i odginanie

2 krotne zwiększenie średnicy to

16 x WIĘKSZA sztywność

2 x większa długość to

8 x MNIEJSZA sztywność

Średnica i długość to dwie najważniejsze zmienne

Maksymalizuj średnicę i minimalizuj wysięg dla najlepszych efektów!

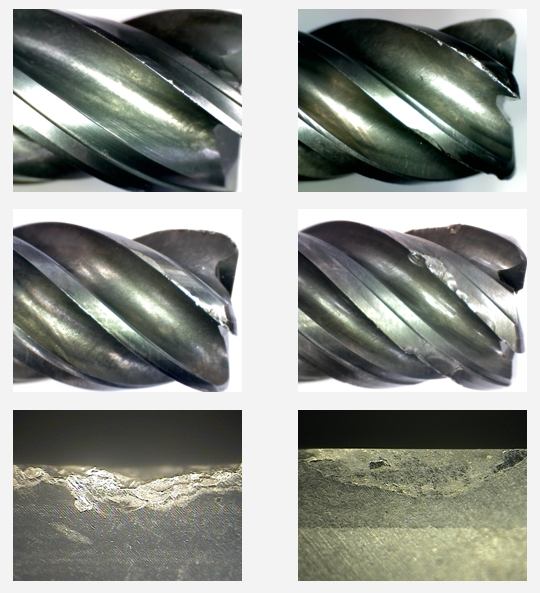

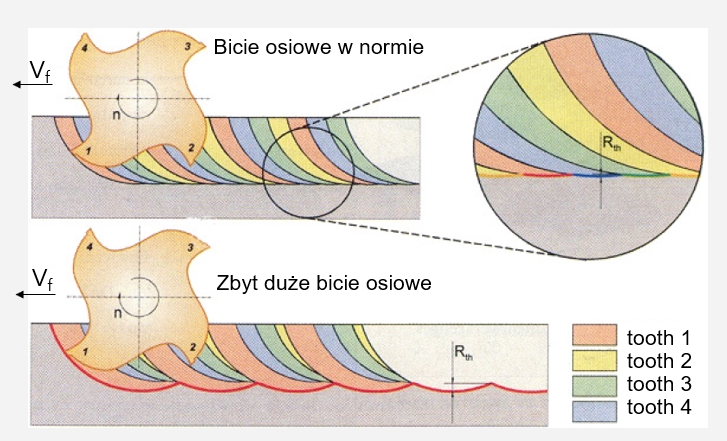

Wykruszenia narożników

Wyszczerbienie na narożniku to brak stabilności, bicie, a także kształt narożnika (ostry, faza, promień).

Przyczyna:

Zbyt duże bicie narzędzia

Niedopasowanie promieni i krawędzi zewnętrznych

Ponowne cięcie wiórów

Utwardzenie materiału powoduje wykruszenia przy drugim przejściu

Rozwiązanie:

Poprawienie bicia narzędzia

Zmniejszenie wysięgu w celu zmniejszenia odgięcia

Rozważenie ochronnego dubbingu w narożniku narzędzia

Zapewnienie miękkiego wejścia narzędzia w obrabiany detal

Zmiana strategii obróbki w celu poprawy odprowadzania wiórów

Bicie narzędzia

Negatywny wpływ na jakość powierzchni i trwałość narzędzia (zwiększone zużycie jednej krawędzi)

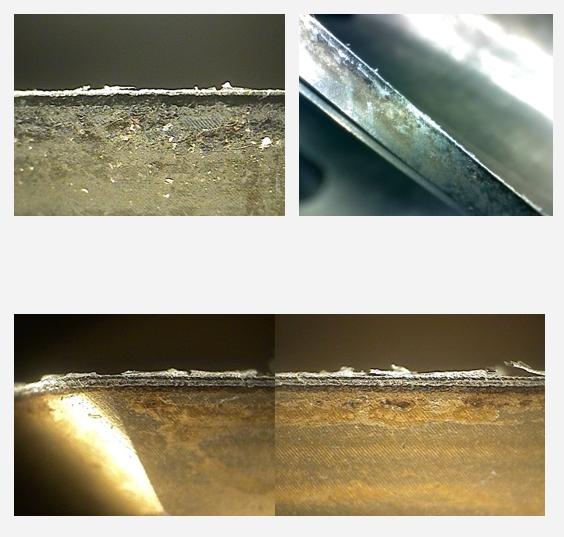

Dyfuzja / Zużycie kraterowe

Zużycie kraterowe to reakcja chemiczna między obrabianym materiałem a narzędziem.

Dyfuzja to przyspieszona korozja prowadząca do miejscowej erozji narzędzia.

Przyczyna:

W podwyższonej temperaturze w strefie skrawania węgiel zawarty w materiale obrabianym dyfunduje do narzędzia.

-> Rozpuszczanie węglika wolframu

Rozwiązanie:

Zmniejszenie prędkości skrawania

Użycie powlekanego węglika spiekanego lub powłoki odpornej na wyższą temperaturę.

Unikanie „notch wear” poprzez zmienne Ap (zużycie na wysokości, gdzie znajduje się krawędź górna materiału - podobnie jak w toczeniu)

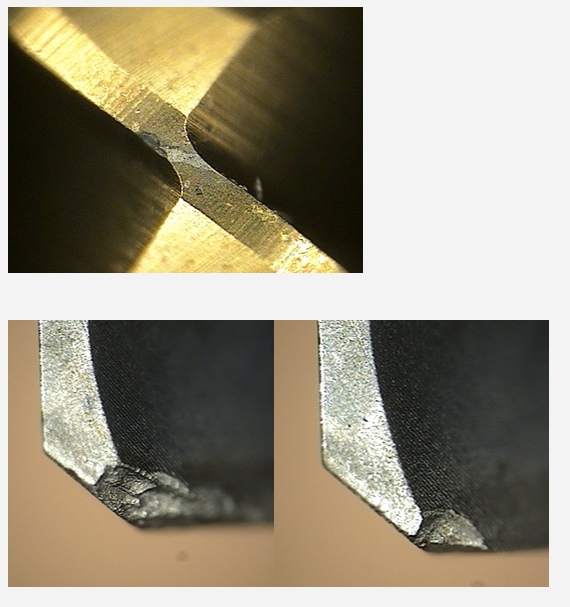

Narosty

Spawanie materiału obrabianego na krawędzi tnącej, po którym najczęściej następuje niekontrolowane pęknięcie tej części narzędzia.

Przyczyna:

Niewystarczające chłodzenie (aluminium) lub zbyt niska prędkość skrawania (stal nierdzewna).

Wysoki poziom kompresji wiórów

Tarcie o trudno-obrabialne i miękkie materiały (spawanie na zimno)

Rozwiązanie:

Wyższe prędkości skrawania

Więcej/inne chłodziwo

Polerowanie rowków i/lub ostre krawędzie tnące (dodatnie kąty natarcia)

Zastosowanie powłoki o mniejszym współczynniku tarcia

CDN.

Jeżeli macie pytania, jesteśmy do Waszej dyspozycji - kontakt

Opracowanie artykułu:

Maciej Gara

Product manager – frezowanie / Inżynier aplikacyjny